Diebold電主軸全自動動平衡系統

作者:上海川奇機電設備有限公司 | 發布時間:2020-02-16 |

載入中...

Diebold電主軸全自動動平衡系統

全自動動平衡系統原理

? 由于平衡環中的兩個平衡轉子存在不平衡,因此補償砝碼在節圓上裝有永磁體

? 磁鐵的數量決定檔位的數量

? 定子帶有通電線圈

? 調節平衡轉子

- 向定子線圈提供脈沖電流

- 電磁場疊加成永磁體磁場

- (從磁鐵到磁鐵)逐步調整平衡轉子

- 電磁場的方向決定了平衡轉子的旋轉方向

優勢

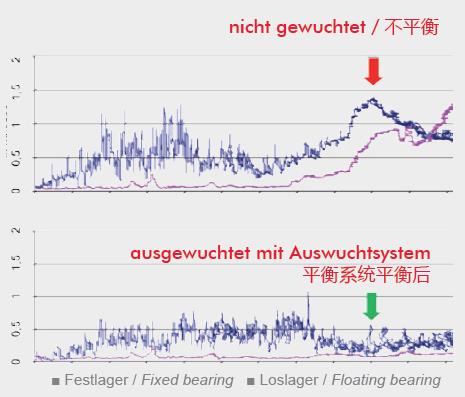

? 軸承振動等級大程度降低,精度和表面質量得到改善。

? 共振區域可通過動平衡在此系統上得到應用,同時保持平衡。例: 共振點大約在 9000 rpm

? 減少主軸負荷

? 高速切削時也可使用重型和延長刀具。動平衡系統的投入為使用者保障了更長的主軸工作時間以及更

低的故障維修概率,可在短時間回本收益。

總結

? 出色的過程穩定性,提供非常好的可用性

? 在一級和二級上進行動平衡(4個通道可用)

? 通過步進電機原理和自適應系統,可實現非常好的平衡時間

? 高運行速度/高夾持力

? 環形結構,以保證高扭矩,高集成度

? 基于Windows的用戶界面/高性能控制器

? 與機器控制的簡單連接; 易于SPS耦合

Diebold電主軸簡介

使用高頻電主軸時,“經營成本”至關重要。高頻主軸主要應用領域為現代加工中心、數控銑床,HSC(高速切削)和HPC(高生產率切削)銑床,模具制造,微型加工,汽車制造和航空航天工業。Diebold自1980年以來一直生產主軸部件,1990年推出主軸單元,1997年推出高頻電主軸。由于帶有集成電機的直接驅動軸,高頻主軸是任何先進機床的重要組成部分。

高頻電主軸通常與滾珠軸承一起運行,并且通過電機驅動,驅動與主軸直接連接,從而達到比皮帶驅動的主軸更高的轉速,可以更加精確的加工工件。與帶有內置電機的高頻主軸相比,皮帶傳動裝置由于將彎曲力矩施加到軸承上,動態性能明顯降低。現代高頻主軸以更高的速度運行,比傳統驅動的主軸更精確,雖然成本略高,但具有決定性的優勢。除了主軸內置驅動和軸承之外,工具接口也是主軸極為重要的部件之一。

刀具通過彈簧加載張緊系統自動夾緊在主軸錐孔中。彈簧加載的拉桿限制了高頻主軸的MAX速度,由于夾緊系統是可移動的,因此產生不平衡。 在高于50.000 R.P.M.的極高轉度范圍內難以控制不平衡。 由于結構復雜,高頻主軸是具有挑戰性的產品,必須精心制造以提供良好的性能。發展歷程

1970 開始生產刀柄

1980 開始為歐洲有名的機器制造商生產主軸部件

1990 開始生產可裝配的主軸單元

1997 開始生產高頻主軸

2007 開始生產錐度檢具

2006 在全空調車間中生產主軸,在無塵車間裝配主軸

2015 主軸產量超過20,000個

2016 溫度等級為2的CMM測量室落成(+/- 2 kelvin 每平米溫度)

2018 主軸軸承座精度為1μm

Diebold高頻主軸應用領域

? 數控銑床和車銑復合式機床

? 模具制造

? 航空航天

? 手表和珠寶業

? 醫療行業

? 定制主軸,Diebold可根據客戶特殊要求定制主軸

尊重版權,轉載請注明出處:http://www.pullmanfuzhoutahoe.cn

上海浦東康意路551號2號樓2樓西

上海浦東康意路551號2號樓2樓西

021-50396508

021-50396508