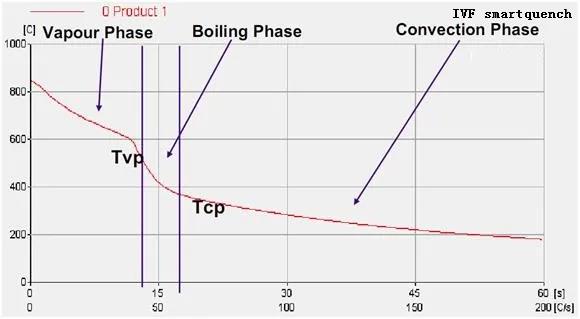

近年來,淬火介質冷卻曲線的應用給熱處理行業帶來了不小的進步,淬火介質的開發研究,介質的比較和選擇,熱處理生產中的產品質量監控,分析和解決熱處理過程中遇到的問題,都已離不開淬火介質熱處理曲線,那么熱處理曲線如何分析呢?包括哪些重要參數? 下面小編就拿瑞典IVF冷卻特性測試儀測得的冷卻曲線為大家簡單說明一下。

冷卻曲線分析的第一步,是對相同試驗條件下得到的時間溫度冷卻曲線進行目測比較分析。這種目測分析的目的,主要是得到不同特征的冷卻過渡所需要的時間和發生時的溫度。對于不同的淬火冷卻介質和淬火條件,可以將感興趣的冷卻曲線疊加起來進行比較評估。比較分析冷卻曲線數據有很多方法,目前常用的方法冷卻曲線參數化,參數包括:

1) 膜沸騰轉變到核沸騰的時間tA-B(s)

2) 膜沸騰轉變到核沸騰的溫度TA-B(℃)。

3) 膜沸騰轉變到核沸騰的冷卻速率 CR DHmin(℃/s)

4) 700℃時的冷卻速率CR700(℃/s)。

5) MAX冷卻速率CRmax(℃/s)。

6) MAX冷卻速率時的溫度T CRmax(℃)。

7)300℃時的冷卻速率CR300(℃/s)。

8)冷卻到300℃所需的時間t300(s)。

9)200℃時的冷卻速率CR200(℃/s)。

10)冷卻到200℃所需的時間t200(s)。

參數1~3與全膜沸騰(蒸汽膜沸騰)向核沸騰轉變的時間和溫度及臨界溫度下的冷卻速率有關。

之所以要測量700℃時的冷卻速率(參數4),是因為通常人們都希望盡可能提高這一冷卻速率以避開鋼的珠光體轉變區域。參數5和6分別是MAX冷卻速率及其發生的溫度。一般來說,人們希望CRmax越大越好,而T CRmax越低越好。某些溫度時的冷卻速率以及冷卻到這些溫度所需的時間的冷卻速率,如300℃和200℃(參數7~10),也經常被測定,因為它們關系到鋼的開裂和變形傾向。為減少變形和開裂,人們希望這個區域的冷卻速率越小越好。參數7~10與馬氏體轉變區域有關,一般希望這越小越好。這些在圖2-30中有所闡明,并經常用于鋼、不銹鋼及 Inconel600探頭上。標準ATMD200、D6482和D6549引用了這些參數。

對于使用銀探頭得到的冷卻曲線,也有各種不同的冷卻參數,但是通常包含以下參數中的兩個或更多個:

1)萊登弗羅斯特溫度和冷卻速率。

2)從核沸騰向對流冷卻轉變的溫度。

3)冷卻到600℃(1110°F)、400℃(750°F)和300℃(570°F)分別需要的時間。

4)MAX冷卻速率和300℃(570°F)時的冷卻速率。

5)臨界熱流密度,可以從冷卻曲線中估算出來。

知道冷卻曲線分析數據的固有變異性是很重要的。當無法得到具體的統計數據時,相關報道稱有用的數據精度限制是±(8%~10%)。而通常無法得到完整的統計分析結果,但對于 ASTM D6200,使用圖2-24所示的 Inconel600探頭來試驗無攪拌礦物油淬火冷卻介質的試驗方案,其精度結果是可以得到的。這種變異性的產生有許多原因,其中包括熱電偶尺寸、接觸情況和反應時間、熱電偶孔在探頭體中的位置、觸發機制以及時間溫度數據采集的開始溫度、數據采集速率、探頭表面狀況、清潔方法、探頭在淬火冷卻介質中的布置、淬火冷卻介質的體積和其他一些因素。再考慮到報告冷卻曲線數據的實驗室的數量、探頭及試驗設備供應商的區別等。

令人驚訝的是,這種可變性也不算非常大。

尊重版權,轉載請注明出處:http://www.pullmanfuzhoutahoe.cn

上海浦東康意路551號2號樓2樓西

上海浦東康意路551號2號樓2樓西

021-50396508

021-50396508